table of contents

새로운 에너지 산업 발전의 물결 속에서 배터리는 중추적인 역할을 하고 있습니다. 각 사각형 배터리 쉘은 쉘과 커버로 구성됩니다. 배터리 커버는 리튬 배터리의 안전을 보장하는 핵심 부품입니다. 쉘과 배터리 셀을 밀봉하고 내부 에너지를 출력하며 배터리 셀 안전의 핵심 구성 요소를 보장합니다. 부품의 밀봉, 안전 밸브의 압력 해제 압력, 전기적 성능, 크기 및 외관에 대한 엄격한 요구 사항이 있습니다.

AKUSENSE는 배터리 커버의 전자동 조립 및 테스트 생산 라인을 위한 성숙한 솔루션을 보유하고 있습니다. 이번 호에서는 샤오 밍이 배터리 커버 성형 장비에 대한 AKUSENSE의 솔루션을 소개합니다. 이 솔루션은 자동화 장비가 커버 성형의 자동화, 데이터화 및 시스템화를 실현하여 배터리 커버의 성형 품질과 효율성을 크게 개선하고 제품의 적격률을 보장하는 것을 목표로 합니다.

1 배터리 커버 재질의 제자리 감지 배경 억제 광전 ESB-30N 적용

배터리 커버가 위치 센서에 신호를 보내지 않습니다. 실린더가 10mm 아래로 이동하여 배터리 커버를 흡수하면 센서가 신호를 보내고 다음 스테이션으로 이동합니다. 해결 방법 1. 커버 감지 영역이 금속이고 반사율이 높으며 표면이 고르지 않은 경우 2. 배터리 커버가 위치 센서에 신호를 보내지 않습니다. 실린더가 10mm 아래로 이동하여 배터리 커버를 흡수하면 센서가 신호를 보냅니다. 감지 거리의 정확도가 필요합니다. 안정적인 감지를 위해 감지 거리를 최대한 줄여야 합니다 3. 생산 라인의 자재 전송 속도는 초당 약 5 개로 빠르며 응답 속도는 100ms 이내여야 합니다.

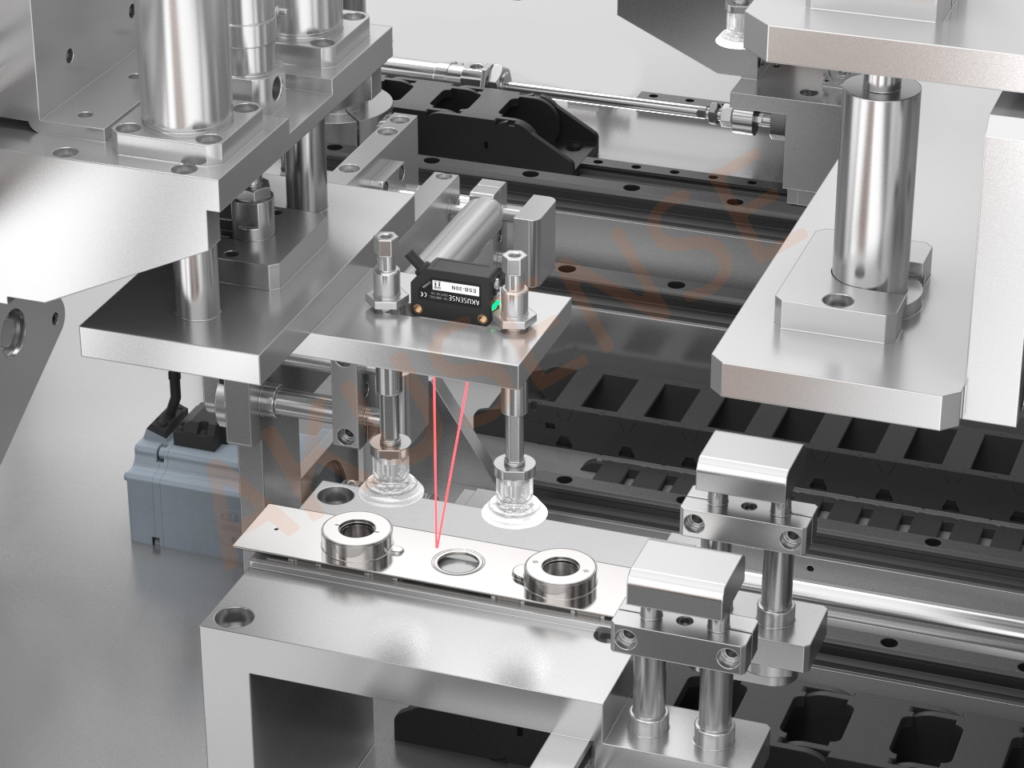

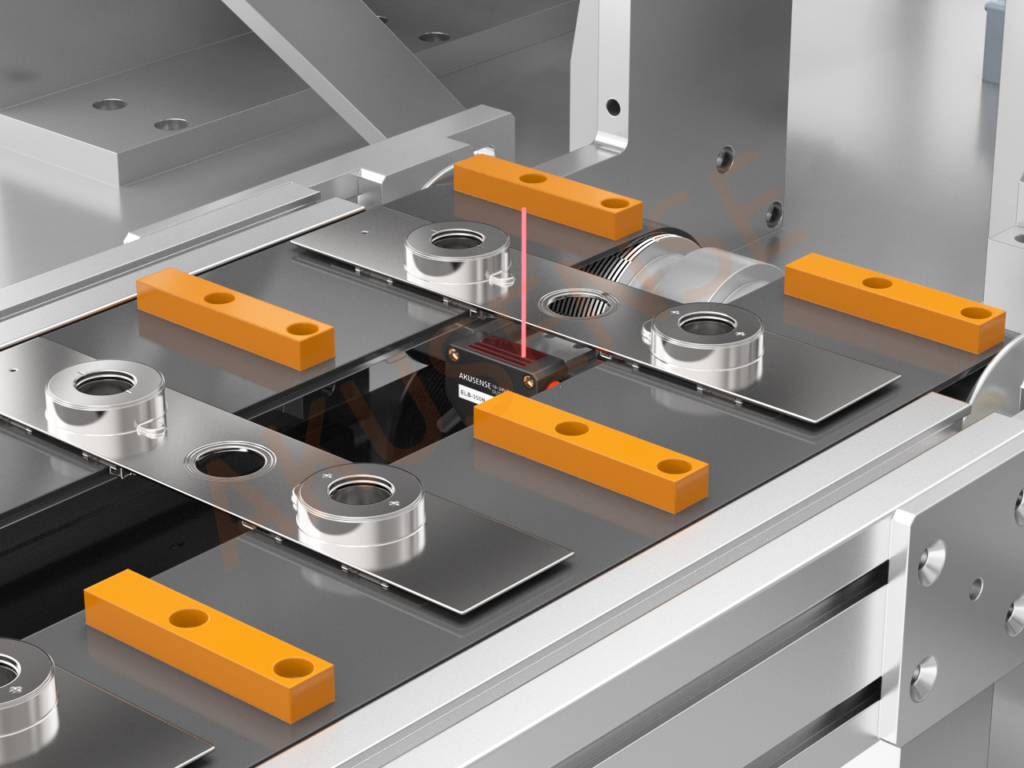

2 전송 채널에서 배터리 커버 감지 ELB-350N 레이저 센서 적용

배터리 커버가 제자리에 있을 때 트리거 메커니즘이 다음 동작을 수행하기 위해 트랙에 배터리 커버가 있는지 감지해야 합니다. 솔루션 1. 배터리 커버는 반사율이 높은 알루미늄 표면이므로 배경색에 영향을 받지 않는 센서를 선택해야 하며, 오판을 방지하기 위해 광점은 가능한 한 작아야 합니다 2. 레이저 센서 ELB-350P, 레이저 광원, 초소형 광점, 광점의 최대 직경은 1.5mm에 불과하며 작은 물체의 장거리 감지에 이상적인 선택입니다 3. 내장 멀티 턴 전위차계, 감도 미세 조정 가능

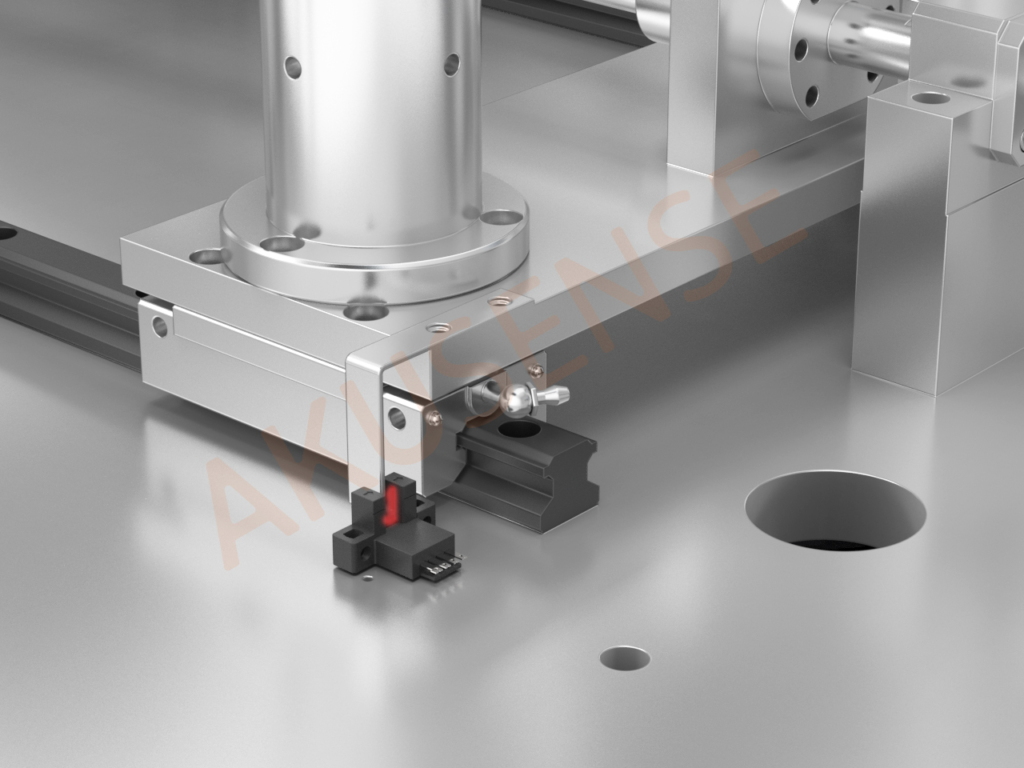

3 스테핑 모터 제자리 감지 슬롯 센서 SL-305PA-SE 적용

인덕션 모터가 제자리에 놓인 후 모터가 멈추고 다음 동작을 기다리도록 신호를 보낼 센서를 선택해야 합니다.

솔루션 1. 응답 주파수가 높은 기계식 제한 제품 슬롯 광전 SL-305PA-SE 선택 2. 다양한 모양과 설치 방법 3. 크로스 빔 감지 원리, 안정적인 성능

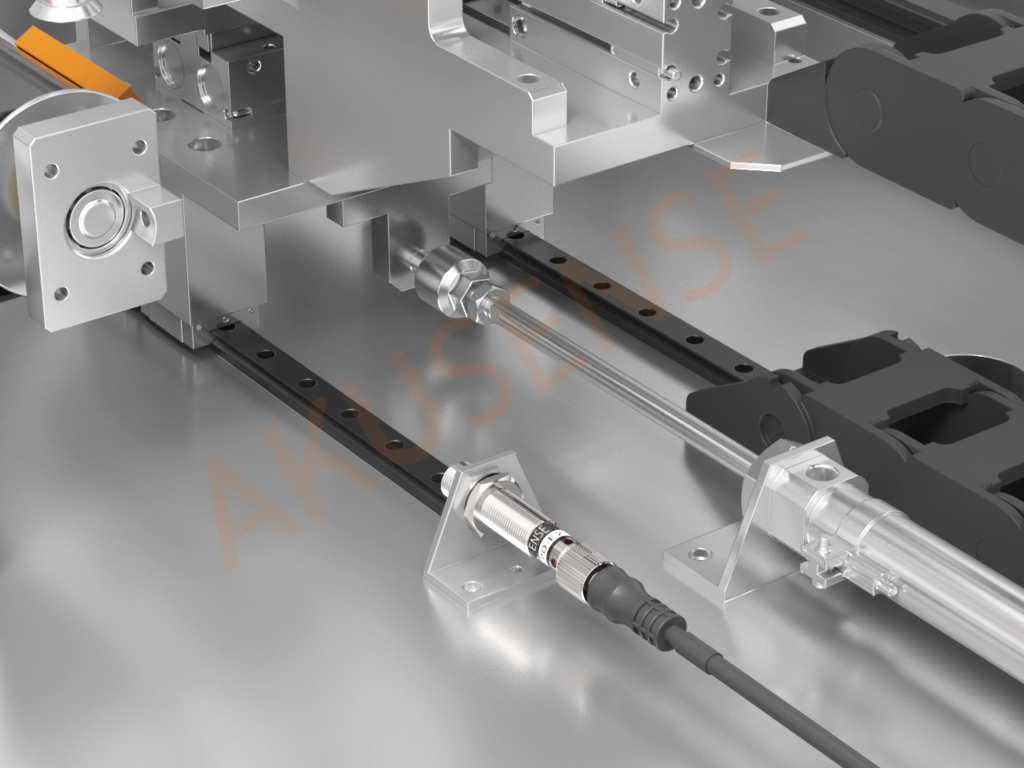

4 실린더가 제자리에서 확장 및 축소되었는지 여부 근접 센서 TLF12-04PO-E2 적용

플립 실린더의 연장부가 제자리에 있는지 감지하기 위해 센서가 필요합니다. 센서가 움직이는 하중을 감지하면 신호를 보내고, 상단 실린더가 아래로 내려가 배터리 커버의 모양을 형성합니다: 1. 실린더가 빠른 속도로 앞뒤로 움직이며 진동 효과가 있습니다. 따라서 서지 흡수 보호 기능과 안정적이고 신뢰할 수있는 성능을 갖춘 높은 위치 정확도를 가진 유도 근접 TLF12-04PO-E2를 선택해야합니다 2. 최대 스위칭 주파수는 1000Hz에 도달 할 수 있으며 고속 시나리오에서도 안정적으로 감지 할 수 있습니다 3. 금속 소재, 외관이 마모되기 쉽지 않고 수명이 길다.

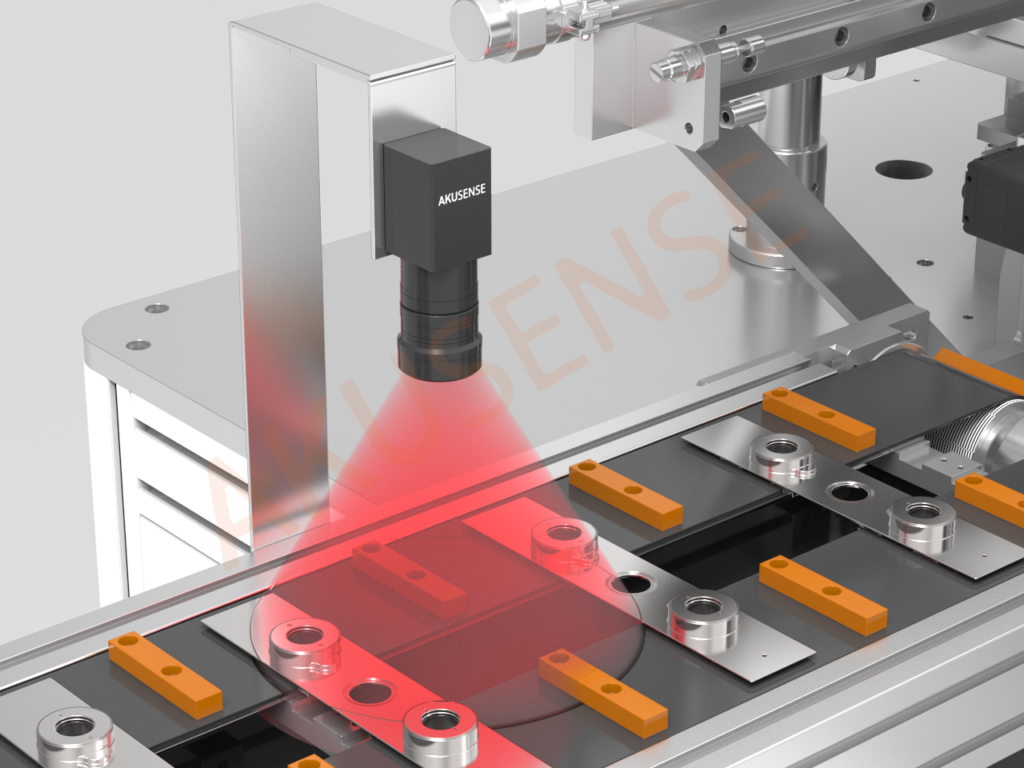

5 실린더가 제자리에서 확장 및 축소되는지 여부 맞춤형 vision 검사 솔루션 적용 시나리오

커버의 가공은 변형, 균열 및 기타 문제를 방지하기 위해 가공 정확도와 표면 품질을 보장하기 위해 특별한 주의가 필요합니다. 자재가 트랙에서 움직일 때 육안 시스템은 자재에 결함(배터리 커버의 앞면과 뒷면, 색상 차이, 변형, 균열 결함 등)이 있는지 하나하나 검사해야 합니다. 솔루션: AKUSENSE는 완벽한 검사를 위해 프로젝트 요구 사항에 맞게 시각적 맞춤형 카메라 솔루션을 맞춤 제작합니다. 제품의 앞면과 뒷면, 외관 결함, 색상 차이 등을 99.8%의 정확도로 안정적으로 검출할 수 있습니다.